Qu’est-ce qu’un SEM ?

Un MES (Manufacturing Execution System) est un outil de gestion utilisé par les fabricants pour surveiller et contrôler la transformation des matériaux en produits finis. En intégrant un système MES dans leurs opérations, les fabricants bénéficient d’une visibilité complète sur un grand nombre de silos de production. Il s’agit notamment de

- Utilisation des ressources et des matériaux

- Production

- Contrôle de la qualité

- Gestion du travail/de la main-d’œuvre

- Entretien/gestion des machines

- Programmation des ordres de travail

- Formation et normalisation

- Distribution

Grâce à une meilleure visibilité de chacun de ces silos de production, les entreprises sont en mesure d’optimiser l’ensemble de leurs opérations sur la base d’informations précises et réelles. Bien que cela soit impressionnant, la caractéristique la plus puissante de l’application MES moderne est que les données sont saisies et examinées en temps réel. Les données circulant entre les différents secteurs d’une opération, le MES moderne ouvre la porte à un niveau incroyable de visibilité et d’intelligence qui facilite la gestion des opérations.

PRINCIPAUX ENSEIGNEMENTS

Un MES est une application de gestion utilisée pour connecter, suivre et contrôler les actions et les systèmes complexes d’un atelier de fabrication.

Les trois principaux types de MES sont l’ERP, la machine et le travailleur.

Un MES s’intègre dans de multiples systèmes et machines tout en étant impliqué dans les activités quotidiennes des personnes.

L’objectif de toute application MES est de coordonner et d’harmoniser l’ensemble des opérations de fabrication.

Comment fonctionne un système d’exécution de la fabrication ?

Un MES fonctionne de différentes manières, mais pour faire simple, les applications MES connectent, organisent, surveillent et contrôlent les opérations de fabrication. L’objectif principal d’un MES est de s’assurer que les opérations sont effectuées à des niveaux optimaux tout en apportant une plus grande visibilité et des connaissances sur la manière d’améliorer la productivité et le rendement opérationnel.

Voyons brièvement comment un système MES peut être utilisé pour améliorer la qualité, garantir la normalisation et relier la chaîne de production.

MES Contrôle et assurance de la qualité

Un système MES est indispensable dans les secteurs où la réglementation est très stricte. Pour les industries qui fabriquent des matériaux ou des équipements destinés à un usage public ou gouvernemental, la production doit être étroitement surveillée. Examinons deux secteurs dans lesquels un système MES est inestimable pour atteindre des niveaux élevés de contrôle et d’assurance de la qualité.

Dans l’industrie aérospatiale, les entreprises ne peuvent obtenir des contrats gouvernementaux que si elles respectent les directives strictes de la certification AS9100. L’un des éléments clés de cette certification est que les fabricants doivent fournir la preuve que tous les processus, produits, résultats et spécifications sont conformes. Avec un système MES intégré dans leur fonctionnement, chaque action effectuée est enregistrée et surveillée. S’il y a une erreur, elle apparaîtra dans leurs dossiers et le produit défectueux sera immédiatement signalé. De plus, la cause première du problème est facile à trouver puisque l’erreur a été détectée en temps réel.

Dans le cadre de la fabrication de dispositifs médicaux, les organismes de réglementation exigent que chaque dispositif dispose d’un DHR (device history record). Les applications MES facilitent cette tâche en saisissant toutes les données nécessaires associées à une unité. Il s’agit notamment des numéros de lot, des dates de production, des matériaux de base, des mesures prises par la main-d’œuvre, etc. Comme dans notre exemple de l’aérospatiale, un système de gestion de l’information saisira toutes les données disponibles sur chaque dispositif médical. Cela permet aux fabricants de réduire considérablement les défauts et d’optimiser/régler les problèmes au fur et à mesure qu’ils surviennent.

Ces deux exemples montrent que les fabricants utilisent les systèmes d’exécution de la fabrication pour plus que l’optimisation des processus. Ils peuvent également l’utiliser comme un moyen de fournir une assurance et une sécurité à leurs clients tout en améliorant constamment la qualité de leurs opérations et de leurs produits.

Normalisation des MES

À tous les niveaux de la fabrication, la précision et la normalisation sont la clé d’une opération réussie. Vous avez besoin que le travail soit fait de la bonne manière et au bon moment, à chaque fois. Les systèmes d’exécution de la fabrication aident les fabricants à atteindre cet objectif en guidant les travailleurs à travers les meilleures pratiques établies par l’entreprise.

Cela permet de respecter une norme à chaque fois qu’une tâche est effectuée, quelle que soit l’expérience de l’employé. Avec un système MES qui affiche des instructions de travail interactives, les fabricants s’assurent que les meilleures connaissances et compétences sont mises en œuvre dans chaque travail.

Flux de processus MES

Avec plusieurs systèmes et postes de travail connectés entre eux, les fabricants bénéficient d’un niveau élevé de vérification des processus à des vitesses fulgurantes. Qu’il s’agisse de guider les travailleurs dans leurs tâches, de suivre les unités lorsqu’elles entrent dans un poste de travail ou de communiquer l’utilisation des stocks avec un ERP (Enterprise Resource Planning) dédié, les applications MES comblent le fossé entre tous les secteurs de l’atelier de fabrication.

Supposons par exemple que votre entreprise fabrique des perceuses sans fil pour la construction. Chaque produit fini doit être testé avant d’être distribué. Si un travail n’a pas été effectué correctement ou si un travailleur n’a pas indiqué qu’une tâche avait été accomplie, le SEM ne permettra pas à cette unité d’être testée.

Cela peut également fonctionner pour la distribution. Si toutes les étapes requises n’ont pas été suivies, les codes-barres et les étiquettes de distribution ne seront pas imprimés. Cela permet d’éviter que des équipements inachevés ou défectueux ne quittent l’usine.

Avec un système MES qui relie l’ensemble de la chaîne de production, vous êtes en mesure de mettre en place plusieurs points de contrôle de la qualité au sein de chaque processus. Et le plus beau, c’est qu’il est autonome et rapide.

Ce qu’il faut rechercher dans un système d’exécution de la fabrication

Pour trouver le système MES qui vous convient, il faut un peu de savoir-faire. Vous devez comprendre les besoins de votre entreprise et les atouts que chaque système d’exécution de la fabrication peut offrir. Pour vous aider à affiner votre recherche, voici une façon utile de considérer les applications MES modernes.

Pour ce faire, nous examinerons leur objectif principal. Cela nous permettra de savoir comment chaque système MES obtient la visibilité et si cela correspond aux besoins de votre entreprise. Les applications MES modernes se concentrent sur trois facteurs au sein de l’environnement de fabrication afin d’obtenir une meilleure visibilité.

- MES centré sur l’ERP

Le MES centré sur l’ERP se concentre principalement sur les matériaux, les ressources et l’impact financier de l’opération. En se concentrant sur ces facteurs clés, il suivra les informations pertinentes telles que l’inventaire, l’utilisation des matériaux et l’analyse des coûts, tout en relayant ces informations à vos autres systèmes. Il s’agit d’une approche très linéaire de la fabrication. Vous avez commencé avec des matériaux spécifiques et effectué des actions spécifiques qui ont coûté un certain montant pour aboutir à un produit fini. - MES centré sur les machines

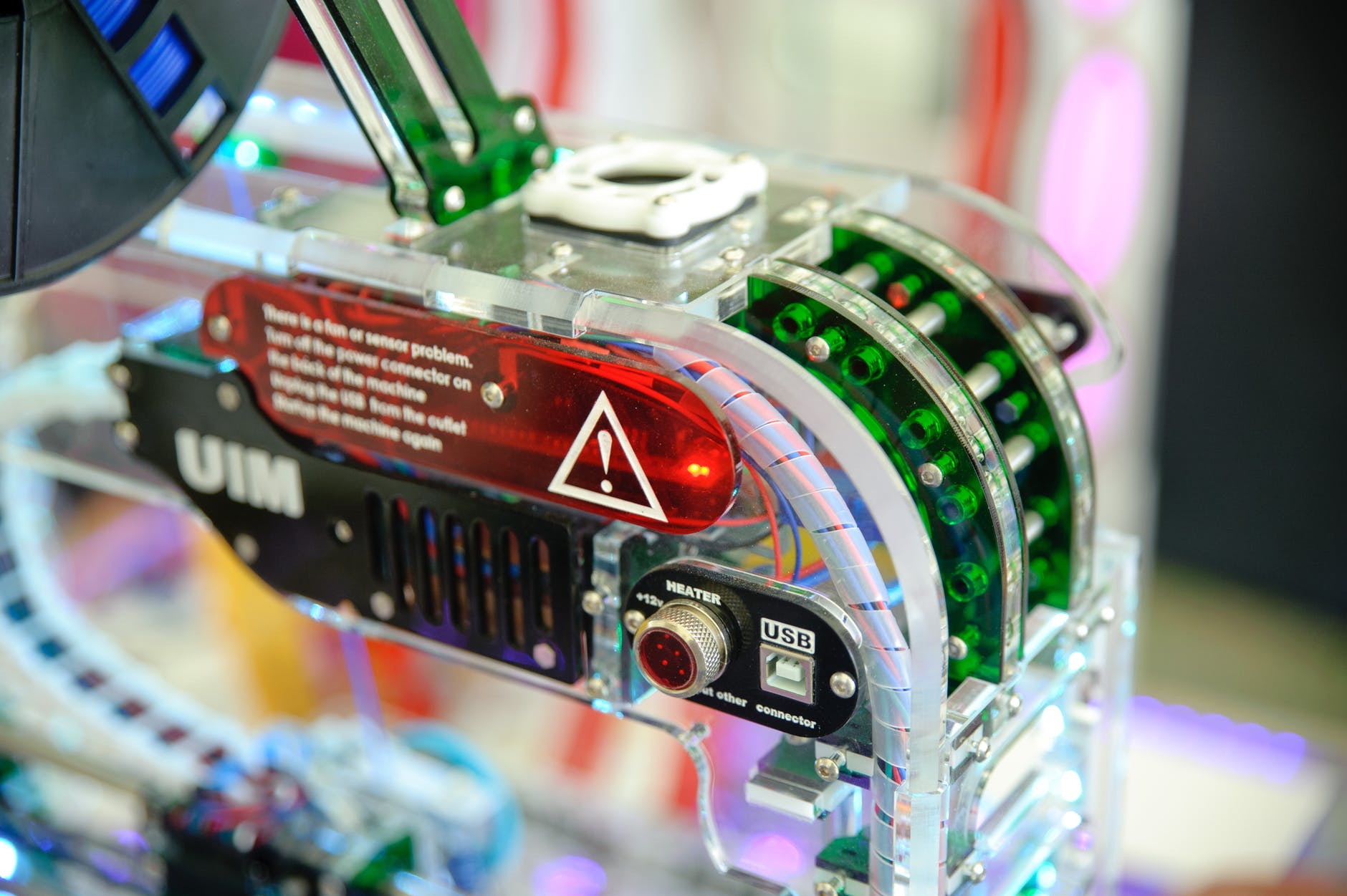

Le MES centré sur les machines (également connu sous le nom de MES machine) s’intéresse aux machines et aux équipements utilisés dans le cadre de l’opération. Des facteurs tels que les programmes de maintenance, la configuration, la température de l’équipement et les vitesses de production sont les principaux domaines d’intérêt de cette machine MES. Si vos machines sont équipées de l’IoT (Internet des objets), alors ce type de MES surveillera ces facteurs de manière autonome en temps réel et transformera la maintenance des machines de préventive à prédictive. - MES centré sur le travailleur

Le MES centré sur le travailleur permet d’obtenir une visibilité à partir des personnes présentes dans l’atelier. Les personnes étant au cœur de chaque processus, le MES centré sur le travailleur fournit aux fabricants des données provenant de chaque processus, système et machine. Pour simplifier, il s’agit de la synchronisation de la puissance de traitement d’un système informatique avec les connaissances et l’expérience des travailleurs. Lorsque les personnes transforment les matériaux, font fonctionner les machines et effectuent le travail qui crée de la valeur, le système MES centré sur le travailleur recueille des données précieuses à partir de chaque action et interaction.