SMTステンシルストレージとは?

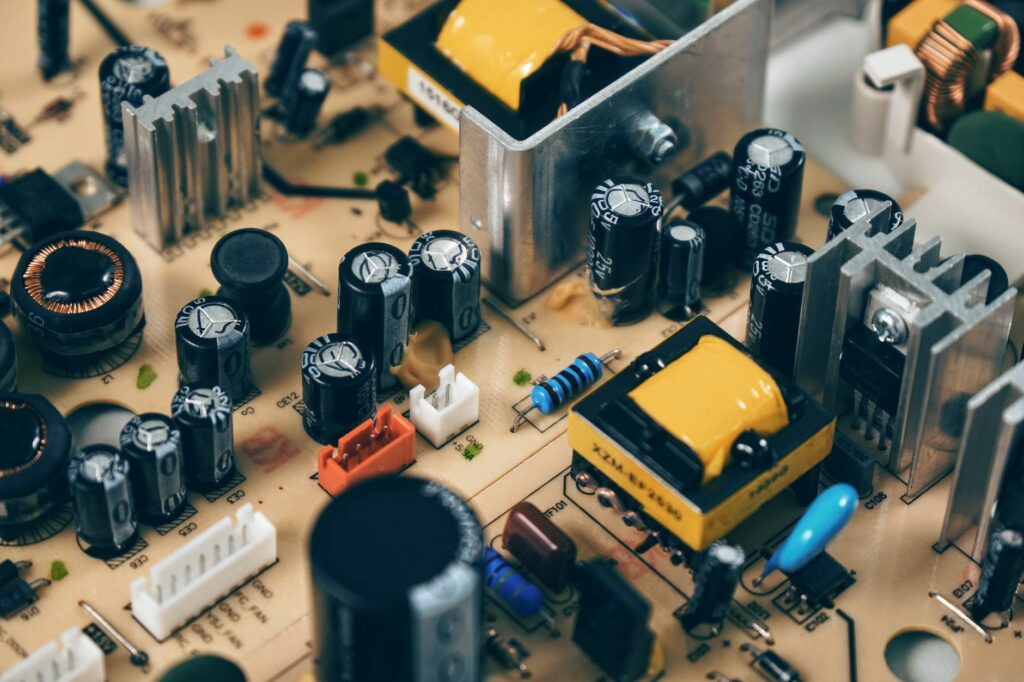

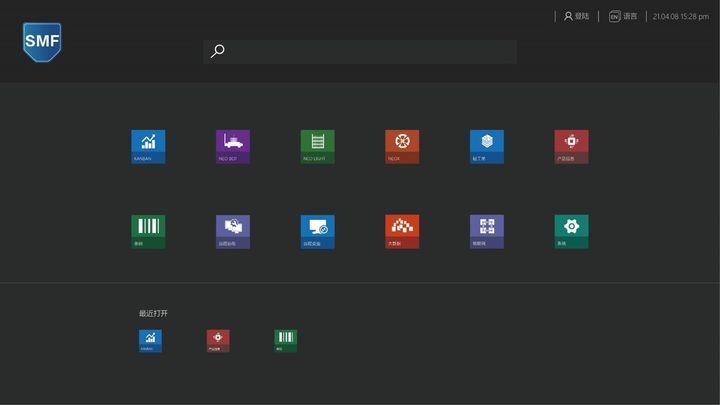

SMTとは? きょくかんり は、Surface Mount Technologyの略です。 電子回路基板の製造方法として、部品を穴に挿入するのではなく、基板の表面に直接実装または配置する方法です。 SMTステンシルとは何ですか? ステンシルとは、金属やプラスチックの薄片に、穴や開口部のパターンを施したものです。 SMT工程では、回路基板の表面にソルダーペーストを正確に塗布するために、ステンシルを使用します。 そして、このペーストで部品を固定しながら、基板にはんだ付けします。 このステンシルは、基板の正しい位置にソルダーペーストを適量塗布するのに役立ち、部品が正しく配置され、はんだ付けされることを保証するのに重要です。 SMT印刷とは SMT印刷は、電子回路基板の製造に使用されるプロセスです。 機械を使って、回路基板の表面にはんだペーストを薄く塗布するものです。 ペーストは、金属やプラスチックの薄片に穴や開口部のパターンを施した「ステンシル」を通して塗布されます。 回路基板の上にステンシルを置き、スキージなどを使ってステンシルの穴からはんだペーストを絞り出す。 そして、このペーストで部品を固定しながら、基板にはんだ付けします。 SMT印刷は、電子回路基板の製造方法である表面実装技術(SMT)の重要な工程であり、部品を穴に挿入するのではなく、基板の表面に直接実装または配置する方法である。 SMTステンシルストレージが必要な理由 SMT用ステンシル収納ラックは、表面実装技術(SMT)製造工程で使用するステンシルを整理・保管するために使用されます。 ステンシルとは、金属やプラスチックの薄片に、穴や開口部のパターンを施したものです。 SMT工程で回路基板の表面にソルダーペーストを正確に塗布するために使用されます。 ステンシルには一般的に壊れやすい素材が使われており、交換すると高額になることもあるため、破損しないよう適切に保管することが大切です。 SMT用ステンシル収納ラックは、ステンシルを安全かつ整理して収納することができ、必要なときにすぐに利用でき、保管中に破損することがないようにサポートします。 また、スキージやステンシルクリーニング用品など、SMT工程で使用する工具や機器を収納することもあります。 SMTステンシル保存ソフトウェア 表面実装技術(SMT)の製造工程で使用されるSMTステンシルやその他のツールや機器の保管を管理するために使用できる様々なソフトウェアがあります。 これらのソフトウェアプログラムには、以下のような機能が含まれる場合があります: 項目 説明 在庫管理 このソフトを使えば、保管されているステンシルの数だけでなく、その場所や大きさなども把握することができます。 ステンシルトラッキング このソフトを使えば、どのステンシルがどの製品に使われたか、最後に使われたのはいつなのかを把握することができるのです。 これはステンシルが効率的に使用されていることを確認したり、ステンシルの潜在的な問題を特定したりするのに役立ちます。 キャリブレーションのトラッキング このソフトウェアは、ステンシルやその他の機器の校正状況を把握するのに役立ち、適切に校正され、すぐに使用できるようにすることができます。 アラートとノーティフィケーション ステンシルやその他の機器の交換、校正などのメンテナンスが必要な場合に、アラートや通知を送信することができます。 報告する また、ステンシルなどの使用状況や状態についてレポートを作成することができ、計画や予測に役立てることができます。 SMTステンシル保存ソフトウェア

X線コンポーネントカウンターを使用する5つのメリット

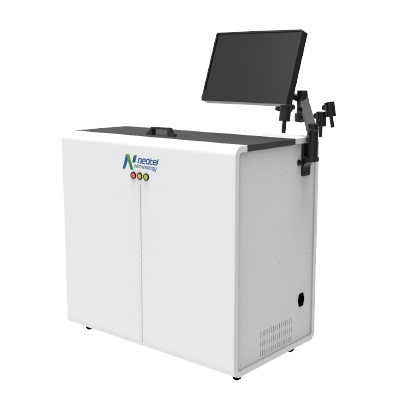

Xray component counterとは? X線部品計数装置は、リール上の電子部品の個数を数えるための装置です。 それはまたSMTの部品カウンター、SMDの部品カウンターとして示される。それは一般に表面実装技術(SMT)を使用して部品を回路基板に取付ける電子回路の製造工程で使用される。 リールカウンターは、正しい数の部品が使用されているかを確認し、在庫管理に役立てるために使用されます。 コンポーネント・カウンター・テクニック 表面実装部品を数えるには、いくつかの異なる手法があります。 ここでは、いくつかの例を紹介します: 手動式SMDリールカウンター 手動式SMD(Surface Mount Device)リールカウンターは、リールやトレイにあるSMDコンポーネントの数を数えるためのツールです。 一般的には、回転するドラムやディスクを備えた機械的な装置で、SMD部品のリール上のテープの長さを測定するために使用されます。 カウンターにテープを通すと、ドラムやディスクが回転し、リールの部品数を正確に数えることができます。 SMDリールカウンターには、現在のカウント数をリアルタイムで表示する電子ディスプレイを備えたものもあれば、カウント後に手動でリセットする必要がある機械式カウンターを採用したものもあります。 X線コンポーネントカウンター X線コンポーネントカウンターは、X線技術を用いてリール上の電子部品を数える装置です。 X線ビームを使ってリール上の部品をスキャンし、画像を作成する仕組みです。 その画像をコンピューターで解析し、リール上の部品点数を割り出す。 X線カウンターは通常、製造工程で使用され、使用されている部品の数を正確に数え、追跡することが重要です。 部品の内部を「見る」ことができ、他の方法では見えない隠れた部品も検出できるため、目視や計量など他の方法よりも正確に部品を数えることができるのです。 しかし、他の方法に比べて高価であったり、メンテナンスが必要な場合があります。 X線成分計数の仕組み X線画像処理とは、X線技術を使って物体や物質の画像を作成することです。 電子部品計数の場合、X線画像処理とは、X線のビームを使ってリール上の部品をスキャンし、画像化することです。 この画像をコンピューターで解析し、リール上の部品数を割り出す。 X線コンポーネントカウンターの原理 X線画像は、さまざまな方法で部品のカウントに使用できます。 一般的な方法としては、X線画像でデバイスやアセンブリ内部の部品の詳細な画像を作成し、コンピュータソフトウェアで画像を解析して部品の数をカウントする方法があります。 例えば、プリント基板(PCB)内の部品の数を数えるのに、X線撮影を利用することができます。 プリント基板のX線画像を作成することで、隠れている部品も含め、すべての部品を確認することが可能です。 その後、コンピューターソフトウェアを使って画像を解析し、存在する部品の数を数えることができます。 X線画像処理手順: X線コンポーネントカウンターを使用するメリット 正確さ X線カウンターは、部品の内部を「見る」ことができ、他の方法では見えない隠れた部品も検出できるため、他の方法よりも正確に部品を数えることができます。 スピード: X線カウンターは、人よりもはるかに速く部品を数えることができるため、製造工程の時間短縮や効率化を図ることができます。 非破壊: X線カウンターは、カウントする部品にダメージを与えないため、取り扱いに注意が必要な部品や、検査用に保存する必要がある部品のカウントに使用することができます。 汎用性がある: X線計数装置は、材質や形状の異なるさまざまな部品を計数することができます。 使いやすい: X線カウンターは一般的に使いやすく、専門的なトレーニングを必要としません。 一人で操作できるため、製造工程での部品カウントに必要な人数を削減することができます。

SMTリール収納ソリューションとは

SMTとは? リールストレージは、電子機器や部品の製造工程で使われる「表面実装技術」の略であるSMT技術を応用したソリューションです。 SMT製造では、電子部品をプリント基板(PCB)の表面に直接置いてはんだ付けを行いますが、PCBの穴に挿入して反対側ではんだ付けする方法(スルーホール技術と呼ばれる)ではなく、電子部品をプリント基板の表面に置く方法です。 SMT製造は、スルーホール技術に比べ、以下のような利点があります: SMTリールとは? SMTリール(表面実装技術リール)は、SMT(表面実装技術)製造工程で使用される電子部品を保持・保管するためのものです。 SMTリールの具体的な仕様は、搭載する部品のサイズや種類、メーカーのニーズや好みによって異なります。 ここでは、代表的なSMTリールの仕様を紹介します: SMTリール収納ソリューション SMTリール収納ソリューションは、通常、スペースの最適化、効率の向上、電子部品の完全性の保護を目的として設計されています。 などの機能を搭載している場合があります: 部材配布 キッティングとは、特定の製造工程に必要な材料や部品を集め、整理する作業のことです。 SMT(表面実装技術)製造において、SMTリールのキッティングは、リールに収められている電子部品を集めて整理し、生産ラインで使用できるように準備することです。 SMTリールのキッティングは、通常、以下のような手順で行われます: ジョブリスト/作業指示書 作業指示書とは、特定の製品や部品を生産するために必要な作業や活動の概要を記した文書である。 SMT(Surface Mount Technology)製造の文脈では、SMT製造のための作業指示は、以下の情報を含むことがある:

SMTリールラック:過去から未来へ

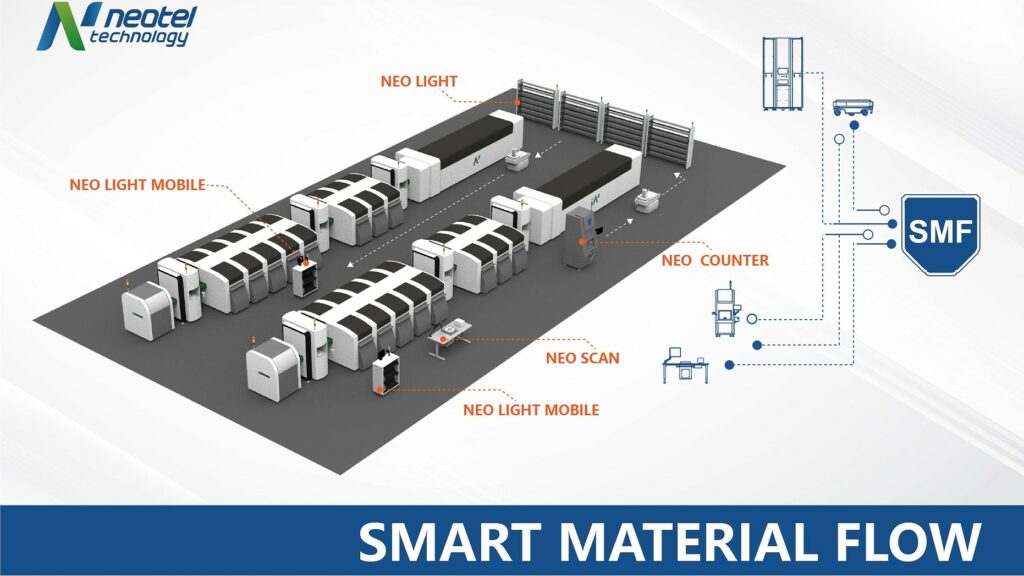

SMTリールラックとは SMTリールラックは、電子機器製造に使用される表面実装技術(SMT)部品のリールを保管・整理するために使用されます。 一般的にプラスチックや金属製で、部品のリールを入れるための溝やスロットがついています。 ラックは、さまざまなサイズや種類の SMTリールを収納できるように設計されており、ラベルや仕切りなど、内容物の整理に役立つ機能を備えている場合もあります。 電子機器製造の現場で、部品の整理整頓や組み立て工程でのアクセス性を高めるために使用されています。 SMTリールラックに採用された最新技術 Pick to Light ピック・トゥ・ライトとは、オーダーピッキングシステムの一種で、倉庫作業員が視覚的な合図で注文品の位置を確認し、ピッキングするシステムです。 ラックユニット上に、ピッキングが必要な特定のSMTリールに対応する一連のランプを表示します。 注文を受けると、ピック・トゥ・ライトシステムは、どのSMTリールをピックする必要があるか、対応するランプを点灯させることで表示します。 その後、操作者はアイテムを探してピックアップし、ライトが消灯してタスクが完了したことを示します。 ピック・トゥ・ライトシステムは、倉庫やラインストックなどのフルフィルメント環境におけるオーダーピッキング作業の精度と効率を向上させるために設計されています。 エンハンスド・ピック・トゥ・ライト スマートラックに位置センサーを搭載し、ピックトゥライトの機能を強化。 ラック内の物体/部品の位置を把握するためのセンサーの一種です。 これらのセンサーはラックシステムに組み込まれ、ラック内の物品の位置を追跡するだけでなく、在庫レベルの監視や製品の移動の追跡に使用することができます。 位置センサーは、在庫の正確な追跡と管理を可能にし、効率の向上とミスのリスクを減らすことができるため、スマートラックシステムの重要な構成要素となっています。 また、ラック内の製品や資材をリアルタイムで追跡することも可能です。 未来のSMTリールラック:ネオライト キッティングプロセスを支援 ネオライトは、電子部品の整理・回収を最適化する技術を活用しています。「キッティング」とは、特定の作業やプリント基板を完成させるために必要な電子部品をすべて集めることを指します。 Neo Lightシステムは、次のような工程を支援します。 ステップス 説明 電子部品/SMTリールの識別 キッティングリスト構築 情報入力 パソコンやPDAを使って、スマートラックシステムに入力してください。 これは、部品のリストを作成し、各アイテムに固有の識別子またはバーコードを割り当て、ラック内でアイテムを格納する場所を指定することを含むかもしれません。 コンポーネントプレゼント キットを組み立てる際には、システムが必要なアイテムを取り出し、正しい順序でユーザーに提示します。 これには、タッチスクリーンインターフェースや他の入力手段を用いて、どのキットを組み立てているのかを示すことが考えられます。 コンポーネントコレクション ユーザーは、ラック内の所定の位置からアイテムを集め、それらを使ってキットを組み立てることができます なお、スマートラックをキッティングに使用する場合の具体的なプロセスは、使用する具体的なシステムによって異なる場合があります。 特定のスマートラックシステムの使用方法が不明な場合は、製造元の説明書を参照するか、訓練を受けた専門家の支援を受ける必要があります。 補充 ネオライトは、いくつかの方法で材料補充を支援することができます:

MSDをよりよく管理する方法

MSDとは? 水分バリア袋とは、水分の出入りを防ぐように設計された包装材料の一種です。 一般的には、プラスチックフィルムにアルミニウムやポリエチレンなどの防湿層をコーティングしたものです。 電子機器、医薬品、食品など、さまざまな製品を湿気から守るために、モイスチャーバリアバッグが使用されています。 湿気を吸収する物質である乾燥剤と併用することで、湿気によるダメージから保護することが多い。 また、防湿袋の中には、水分の侵入を防ぎつつ、水分の排出を可能にする一方通行の弁を備えたものもあります。 MSLとは? MSL(Moisture Sensitivity Level )とは、特定のタイプの電子部品やデバイスが湿気に対して敏感であることを示すために使用される評価システムである。 MSLは,部品が周囲湿度に曝されても損傷を受けない時間に基づいて評価されます。 MSL 1からMSL 6まであり、MSL 1が最も湿気に敏感で、MSL 6が最も湿気に弱いという評価になっています。 MSLが高い部品は比較的高い湿度に長時間さらされても壊れませんが、MSLが低い部品は湿度に敏感で、短時間でも高い湿度にさらされると壊れる可能性があります。 湿気に敏感な部品は、損傷を防ぐために湿度を低く抑えた環境で保管し、取り扱うことが重要です。 湿気に敏感な部品の輸送や保管には、防湿袋や乾燥剤がよく使われます。 MBBとは? 水分バリア袋とは、水分の出入りを防ぐように設計された包装材料の一種です。 一般的には、プラスチックフィルムにアルミニウムやポリエチレンなどの防湿層をコーティングしたものです。 電子機器、医薬品、食品など、さまざまな製品を湿気から守るために、モイスチャーバリアバッグが使用されています。 湿気を吸収する物質である乾燥剤と併用することで、湿気によるダメージから保護することが多い。 また、防湿袋の中には、水分の侵入を防ぎつつ、水分の排出を可能にする一方通行の弁を備えたものもあります。 MSDを適切に管理する ここでは、MSDを適切に取り扱い、保管するためにできることをご紹介します:

イオンコンタミネーションテストを行う4つの理由

イオンコンタミネーションテスターは、表面のイオン汚染度を測定するための装置です。 一般的には、プリント基板(PCB)などの電子部品やデバイスの清浄度をテストし、その正常な機能を妨げる可能性のあるイオン汚染がないことを確認するために使用されます。

ソフトウェア統合:SMFをMES/ERPに統合する方法

ソフトウェア統合構造 ソフトウェアインテグレーションとは、異なるソフトウェアシステムやアプリケーションを組み合わせ、連携してデータを共有できるようにするプロセスを指します。 ソフトウェア統合構造とは、異なるソフトウェアシステムの統合をサポートするために使用されるフレームワークやアーキテクチャのことを指します。 ソフトウェアの統合構造を設計する際には、以下のようないくつかの重要な考慮事項があります: ソフトウェア統合の標準的な手順です: ソフトウェア統合の標準的な手順に従うことで、組織は、統合が効率的かつ効果的に完了し、組織のニーズを満たすことを保証することができます。 ソフトウェア統合技術 ソフトウェア統合技術とは、異なるソフトウェアシステムやアプリケーションを統合して、全体としてまとまったものにするために用いられる手法やアプローチのことです。 一般的なソフトウェア統合の手法には、以下のようなものがあります:

SMT業界におけるインテリジェント・ストレージ・システムの導入方法について

SMT用インテリジェントストレージシステムとは? 表面実装技術(SMT)用インテリジェントストレージシステムは、表面実装技術(SMT)電子アセンブリの生産をサポートするために特別に設計された自動化ストレージおよびリトリーブシステムの一種である。 これらのシステムは、プリント基板(PCB)、表面実装部品(SMD)、その他の小型部品など、SMTアセンブリの製造に使用されるさまざまな部品を保管、整理するために使用されます。 SMT用インテリジェントストレージシステムは、一般的に、マシンビジョンやロボットなどの高度な自動化・制御技術を搭載し、部品の迅速かつ正確な取り扱いを可能にします。 また、リアルタイムの在庫追跡、バーコードスキャン、他の生産設備やソフトウェアシステムとの統合などの機能が含まれる場合もあります。 インテリジェントSMTストレージプロジェクト実施 インテリジェント・ストレージ・システムとは、利用可能なストレージスペースの使用を最適化し、在庫管理の効率を向上させるように設計されたストレージシステムの一種です。 スマートストレージのプロジェクトを実施するためには、いくつかの重要なステップがあります: インテリジェント・ストレージ・システムの規格 AS/RSに関連する基準には、以下のものがあります: ANSI/MH10.8は、AS/RSの設計、試験、設置、メンテナンスに関するガイドラインを示す具体的な規格です。 システムの性能、安全性、信頼性など、幅広いテーマをカバーしています。 FISMAやOSHAなど他の規格は、AS/RSの文脈でデータセキュリティや労働者の安全に関する問題を扱っています。 ISO 9001とISO 14001は、AS/RSの運用における品質と環境マネジメントのガイドラインを提供します。

エレクトロニクス産業におけるAGV活用の5つのメリット

AGVとは? AGV(Automated Guided Vehicle)は、エレクトロニクス業界をはじめ、さまざまな業界でマテリアルハンドリングに使用されている移動型ロボットの一種です。 AGVは、レーザー、磁石、ビジョンシステムなどさまざまな技術を駆使して、施設内の決められた経路を進み、自分の位置を特定するように設計されています。 エレクトロニクス業界では、倉庫と生産ラインの間など、施設内の異なるエリア間で材料や部品を運搬するためにAGVが使用されることがあります。 また、完成品を保管場所や出荷場所に移動する際にも使用されます。 AGVは、こうしたマテリアルハンドリングの作業を自動化することで、作業効率の向上や人手不足の解消に貢献します。 AGVは、材料の仕分けや整理など、他の作業を行うようにプログラムすることもでき、他の自動化システムや機器と統合して完全自動化された生産ラインを構築することも可能です。 AGVは、エレクトロニクス産業におけるマテリアルハンドリングプロセスの生産性向上とエラーのリスク低減に貢献します。 AGVの種類 AGVには、以下のようないくつかの種類があります: トラックガイド型AGV:床面に埋め込まれたトラックやワイヤーを使って移動するAGVです。 レーザー誘導型AGV:レーザーなどのセンサーを使い、あらかじめ設定された経路を走行するAGVです。 ビジョンガイド型AGV:カメラなどの視覚センサーで位置を特定し、目的地まで誘導するAGVです。 ハイブリッドAGV:トラック、レーザー、ビジョンセンサーなど、さまざまな技術を組み合わせて、あらかじめ決められた経路を走行するAGVです。 AGVをスマートストレージプロセスに統合するには AGVを保管工程に組み込むには、いくつかの手順があります: 保管工程のニーズを把握するAGVを保管プロセスに組み込む前に、そのプロセスの具体的な要件とニーズを理解することが重要です。 これには、保管される材料の種類、材料のサイズや重量、保管施設のレイアウト、材料の取り扱いの頻度などが含まれます。 適切なAGVシステムを選択する:保管工程のニーズが明らかになったら、次は適切なAGVシステムを選択します。 そのため、AGVの種類(トラックガイド式、レーザーガイド式など)、AGVの容量、AGVの幅や高さ、動力源(電気、ディーゼルなど)などを考慮することがあります。 AGV システムを設計する:AGVシステムは、保管プロセスの特定のニーズを満たすように設計する必要があります。 そのため、AGVが通るルート、資材の保管場所、資材の積み下ろし場所などを決定します。 AGVシステムを導入する:AGVシステムの設計が完了したら、保管施設に導入することができます。 そのためには、必要なインフラ(トラック、レーザー、センサーなど)の設置、AGVのプログラミング、システムの使用方法に関するトレーニングが必要になる場合があります。 AGVシステムのテストと微調整を行う:AGVシステムの導入後は、システムが効果的かつ効率的に動作するよう、テストと微調整を行うことが重要です。 そのため、AGVの走行経路の調整、AGVの走行速度の調整など、必要なシステムの改修を行うことがあります。 AGVを保管プロセスに組み込むには、保管プロセスの特定のニーズを満たすためにAGVシステムを慎重に計画・設計し、システムが効果的かつ効率的に動作することを確認するために実装とテストを行うことが必要です。 マテリラのハンドリングにAGVを導入する5つのメリット マテリアルハンドリング業務において、AGVの活用が有益である理由はいくつかあります: 効率性の向上AGVは、人の手を煩わせることなく、迅速かつ正確に材料を輸送することができます。 これにより、マテリアルハンドリングプロセス全体の効率を向上させることができます。 エラーや事故のリスクを低減します:AGVは、あらかじめ決められた経路を通り、人の手を介する必要がないため、人による材料の取り扱いに起因するエラーや事故のリスクを低減することができます。 キャパシティを向上させるAGVは人間よりも大きな荷物を扱うことができるため、マテリアルハンドリング業務のキャパシティを向上させることができます。 安全性の向上AGVは、人による材料の取り扱いに起因する事故や怪我のリスクを低減することで、職場の安全性を向上させることができます。 柔軟性の向上AGVは、異なる経路をたどったり、異なるタスクを実行するように簡単にプログラムすることができ、マテリアルハンドリングのニーズの変化に柔軟に対応することができます。

ソルダーペーストの取り扱いに関するガイドライン

ソルダーペーストは、生産現場で使用されるため、その取り扱いが重要です。 ソルダーペーストは、プリント基板(PCB)に電子部品をはんだ付けする工程で使用される配線材料の一種です。