ソルダーペーストは金属はんだ粒子とフラックスで構成されている。 フラックスは、はんだ表面の不純物や酸化を取り除くだけでなく、表面実装部品を所定の位置に固定するための一時的な接着剤としても機能する。 ソルダーペーストに使用されるはんだ粉末は、はんだ付けされるボードのニーズに応じて、異なる材料の種類と割合を使用して、その化学組成を変えることができます。 ソルダーペーストには、有害物質使用制限指令(RoHS指令)の要件を満たす有鉛タイプと無鉛タイプがあります。 ソルダーペーストは、はんだ粉末を構成する金属粒子の大きさによっても分類される。 これらの粒子は球状でなければならず、IPC J-STD 005に規定されたタイプ基準に従って大きさを変えることができる。

ソルダーペーストの複雑な組み合わせが成功するためには、特定の特性が必要である。 適切な取り扱いをしないと、使用前に化学成分が反応し始める潜在的リスクがある。 ソルダーペーストは、印刷と部品配置の過程でチキソトロピー性を持たなければなりません。 また、リフローはんだ付け時に部品を所定の位置に保持するため、一定の粘着性を維持する必要がある。 ソルダーペーストは、いくつかの取り扱いと製造工程を経る。 出荷後、ソルダーペーストは保管され、リフロー工程で加熱される前に印刷される。 リフローには、予熱、ソーキング、リフロー、冷却という4つのサブ工程がある。 さまざまな段階で、合金の蒸発と融解により化学組成が変化する。

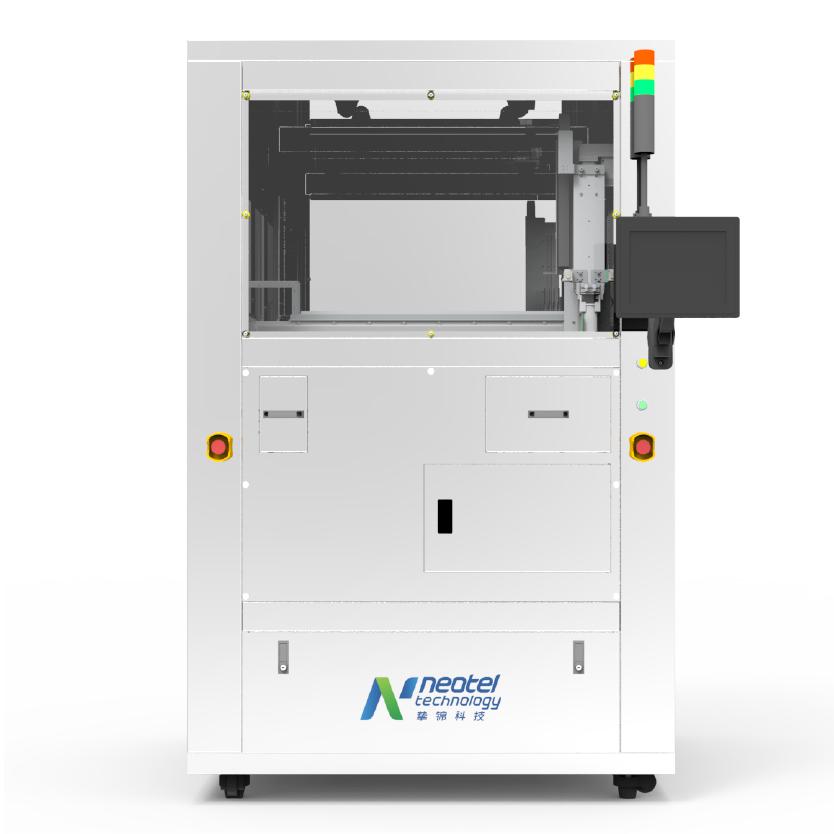

ネオテル・テクノロジーのSMD BOX SPCは、はんだペースト管理に革命をもたらしました。 ソルダーペーストをシームレスに受け取り、保管するための全自動イン/アウト機能を備えています。 その高度な攪拌機能は、ソルダーペーストの品質と有効性を保証します。 さらに、自動管理機能により、材料管理がより便利で効率的になる。

SMD BOX SPCは、お客様のMESやその他のシステムとシームレスに統合し、より良い材料管理を実現します。 その関連ソフトウェアやアプリケーションは、シンプルで使いやすいように設計されているため、ユーザーはすぐに操作をマスターし、効率的な管理を簡単に実現できる。

SMD BOX SPCのタイミング予約機能は、効率と材料管理を強化します。 ユーザーはソルダーペーストの検索時間を予約することができ、システムは予約された時間にソルダーペーストを準備する。 この時間指定検索法は、人的資源の消費を減らし、生産性を向上させる。 また、誤処理や廃棄による不要なコストを削減し、より良い資材管理を実現する。 SMD BOX SPCにより、生産プロセスを最適化し、効率を高めることができます。

SMD BOX SPCは、高度な制御および監視システムにより、操作を容易にします。 ユーザーは、直感的なインターフェイスを通じて、システム・パラメーターの設定、時間指定検索、その他の操作を簡単に行うことができる。 システムのリアルタイムモニタリング機能により、ソルダーペーストの保管状況や攪拌状態などの重要な情報を提供し、ユーザーがシステムの稼働状況を把握できるようにします。